Rejestratory to urządzenia służące do zapisu przebiegu procesów przemysłowych (najczęściej przemysłowych procesów produkcyjnych i warunków klimatycznych przy produkcji leków i żywności) w celu ich kontrolowania i dokumentowania.

Systemy jakości od lat generują potrzebę rejestracji parametrów procesowych w celach kontrolnych. Rejestratory można sklasyfikować wg metody zapisu danych procesowych:

• rejestratory z zapisem danych na taśmie papierowej;

• rejestratory z cyfrowym zapisem danych (spotykane rozwiązania wykorzystują m.in. karty CF, dyski twarde, pamięci FLASH z interfejsem USB, wbudowaną w urządzenie pamięć FRAM itp.).

W grupie rejestratorów z zapisem na taśmie papierowej spotyka się, podobnie jak w miernikach cyfrowych, rozwiązania z dedykowanymi zakresami pomiarowymi, określanymi na etapie zamówienia urządzenia u producenta. A także rozwiązania uniwersalne, z wejściami uniwersalnymi pozwalającymi podłączyć szeroką gamę czujników i sygnałów pomiarowych.

To drugie rozwiązanie jest coraz częściej spotykane w tej klasie urządzeń z uwagi na swoistą uniwersalność zastosowania, co pozwala użytkownikowi podłączać dowolne sygnały pomiarowe w zależności od wymagań aplikacji. Urządzenia z tej grupy najczęściej oferują proste funkcje skalowania sygnału mierzonego i jego rejestrację w jednostkach fizycznych.

Ponadto często są one wyposażane w wyjścia alarmowe pozwalające sygnalizować przekroczenia dopuszczalnych dla danego procesu wartości granicznych oraz interfejsy komunikacyjne pozwalające przesyłać wartości chwilowe do systemów cyfrowych (sterowniki PLC, systemy SCADA).

Grupa rejestratorów z zapisem danych w postaci cyfrowej oferuje zdecydowanie bardziej rozbudowaną funkcjonalność. Charakteryzują się przeważnie budową modułową – wejścia pomiarowe i sygnały wyjściowe pogrupowane są na kartach pomiarowych.

Komunikacja z użytkownikiem – zarówno konfiguracja, jak i przeglądanie archiwizowanych danych – odbywa się w sposób graficzny. Najczęściej dostępne są różne prezentacje graficzne wyników pomiarów w postaci wykresu znanego z rejestratorów papierowych, cyfrowych pól odczytowych, bargrafów, mierników analogowych i inne.

Urządzenia tej klasy oferują pakiety dowolnie konfigurowalnych wyjść alarmowych i funkcję przetwarzania wybranych wielkości mierzonych na sygnały standardowe, dzięki czemu można je wykorzystać do przekazania informacji z procesu do układów sterowania.

Ponadto charakteryzują się bardzo rozbudowaną funkcjonalnością w zakresie komunikacji cyfrowej. Praktycznie standardem jest interfejs przemysłowy RS485, często także z funkcją Master, która pozwala pobierać dane do rejestracji z innych urządzeń wyposażonych w ten interfejs i zapisywać je w pamięci rejestratora jako dodatkowe, wirtualne kanały pomiarowe.

Dodatkowo coraz częściej urządzenia tej klasy są wyposażane w interfejs sieciowy Ethernet. Jako podstawowa funkcjonalność dostępny jest wbudowany serwer WWW, co przy podłączeniu rejestratora do sieci internet pozwala pobierać dane bezpośrednio z poziomu przeglądarki internetowej z dowolnego miejsca na świecie.

Często urządzenia obsługują protokoły sieciowe takie jak HTTP (przeglądanie danych przez stronę internetową), FTP (transfer plików) oraz SMTP (wysyłanie wiadomości e-mail).

Rejestratory cyfrowe oferują również szeroką paletę funkcji matematycznych umożliwiających wykonywanie nawet zaawansowanych działań arytmetyczno-logicznych na wielkościach mierzonych. Ta funkcjonalność znajduje szczególne zastosowanie m.in. przy rejestracji ilości produktu w zbiornikach o nieregularnych kształtach lub też przepływów cieczy w rurociągach o różnych kształtach przekrojów.

Czytaj więcej na temat pomiarów parametrów procesowych: temperatury, prądów i napięcia:

Wskaźniki i rejestratory: klasyfikacja błędów pomiarowych, klasa dokładności przyrządu pomiarowego.

Pomiar temperatury - czujniki rezystancyjne. Kompensacja temperatury.

Czujniki termoelektryczne i kompensacja temperatury zimnych końców. Termopary płaszczowe.

Pomiar prądów stałych i przemiennych. Pomiar prądu silnika jednofazowego.

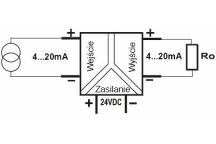

Pętla prądowa 4...20mA. Retransmisja sygnału mierzonego. Separacja galwaniczna.

Wskaźniki analogowe i cyfrowe. Historia i perspektywy rozwoju.

- Autor:

- Lumel S.A.

- Źródło:

- xtech.pl

Komentarze (0)

Czytaj także

-

Wskaźniki analogowe i cyfrowe. Historia i perspektywy rozwoju.

Czym jest i do czego służy wskaźnik Wskaźniki służą do pomiaru parametrów procesowych i prezentacji wyniku osobom kontrolującym te procesy....

-

Kluczowa rola wycinarek laserowych w obróbce metali

www.automatyka.plWycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-